重卡换电模式分析

重卡电动化是新能源汽车发展的重要组成部分,在节能减排领域具有巨大的潜力,是我国实现“30•60碳排放目标”的重要突破口。《2020年国务院政府工作报告》明确提出,新基建内容将“建设充电桩”扩展为“增加充电桩、换电站等设施”。2020年4月发布的《关于完善新能源汽车推广应用财政补贴政策的通知》,明确支持“车电分离”等新型商业模式发展,说明政府相关部门已经看到换电模式在部分应用场景中的特殊优势,并开始考虑相关的鼓励支持政策。

1.换电重卡的发展环境

电动重卡在排放、驾驶体验、使用成本以及车辆管理等方面具有一定优势。排放方面,电动重卡依托电力驱动,可实现零排放,并且具有电机驱动带来的噪音降低、换挡便利、振动减小等优势,极大改善了司机的驾乘环境;成本方面,电动重卡在部分应用场景中带来的经济效益很明显,使得电力消耗的成本远远低于柴油车;管理方面,重卡电动化将使得车辆数据更加容易采集及上传分析处理,可以进一步提升技术服务,优化佳通领域的能源供给,在某些封闭场景里(如矿山、港口),基于电动化的无人化技术应用,极大的解决了安全事故隐忧。

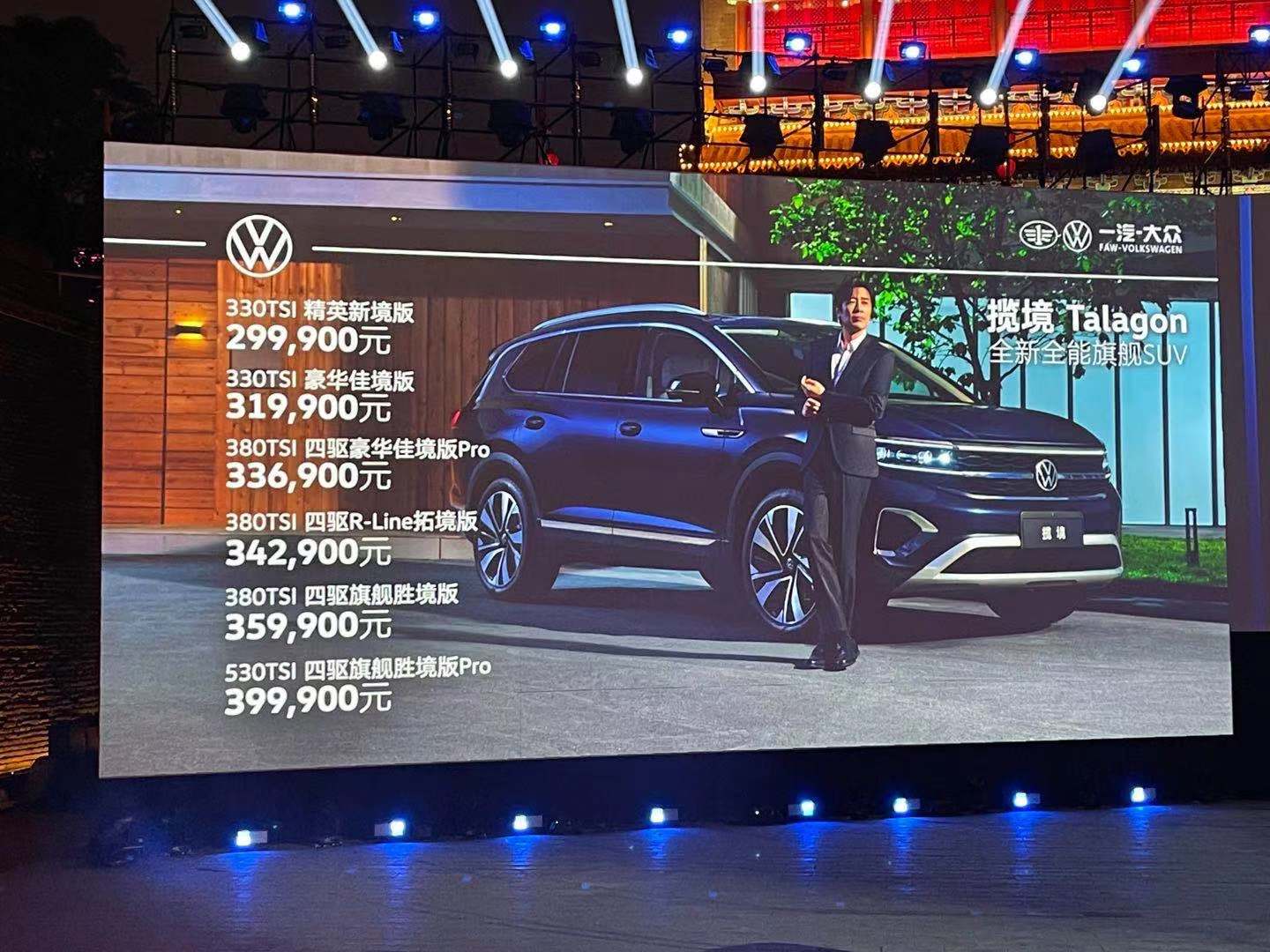

当前,各整车企业纷纷推出了纯电动重卡产品并投放市场,虽然技术和产品较为成熟,但是即使在前期依托高额补贴的情况下纯电动重卡市场规模仍然较低且增长较慢。总体来讲,纯电动重卡前期的推广面临一定的发展瓶颈,主要原因包括以下几个方面:第一,传统重卡一般整车销售价格约三、四十万元,而部分纯电动重卡约上百万元;第二,纯电动重卡运营效率比较低,充一次电最快也要1至2小时,如一天充电两次则极大占用了车辆的有效运营时间,影响了车辆的运营收益。第三,车辆占用体积大,需要的充电功率大,充电站建设有难度。

采用换电模式可以有效的弥补部分充电模式的短板,在部分场景中可以有效的促进重卡电动化的发展。成本方面,换电模式可以通过车电分离的方式降低购置成本,目在前推出的商业化方案中,换电重卡的购车价格(不包括电池成本)只比传统车贵5万元左右。运营效率方面,可以换电降低车辆载电量,使得整车重量只比传统车重1吨左右,极大的降低了电池自重对电动重卡载重的影响。而且换电过程可以做到在5分钟之内完成换电,和传统车加油时间相当,因此可以实现车辆的连续运营,也解除了充电对重卡运营效率的影响。占地资源方面,换电站占地面积比较小,配电容量利用系数较高,节约了土地和电力资源。通过以上几个方面,可有效的将充电面临的相关的难点加以解决,实现重卡的电动化应用。当前,换电重卡在部分特定场景中已经投入应用,比如公转铁运输、港口运输等场景下的纯电动重卡多半已经是换电车型。

2.重卡换电站及换电方式分析

目前纯电动重卡的换电技术路线包括整体单侧换电方案、顶吊式换电方案、整体双侧换电方案等不同方式。

其中,较早投入进行试点示范的是顶吊式换电方案,由于该种换电方式采用钢索吊装电池包,在电池包接近落座时,钢索具有一定的柔性,比较容易实现误差的兼容,所以顶吊式换电属于技术简单、成本比较低、可行性比较好的换电方案,也是最早商用化的换电方案。因为顶吊式换电的定位方式比较简单,对司机的驾驶技能要求较高,对于港口、矿山等司机经过强化培训的封闭场景,能够发挥司机管理优势,使控制系统简化降低成本。但由于换电过程自动化和智能化程度低,换电站进一步提高换电速度的潜力较低。此外,顶吊换电的抓具需要在车辆的上方,造成设备总高度较高,在一些城市建设申报时会被定性为临时建筑,需要进行临时建筑审批,建站审批过程相对复杂。例如,金茂科易开发的单侧式的整体式换电方案(见图1),可实现单车3至5分钟换电,充电功率2.4MW至3MW,占地面积200㎡。

图1 顶吊换电站图例

整体单侧换电的电池抓取机构是刚性的,机器人在抓取电池之间没有柔性环节,如果车辆电池与既定位置对位偏差,换电机器人产生校正位置的力则会很大,对导向机构会产生很大的损伤。所以整体单侧换电对智能化技术的挑战更大,对控制精度的要求更高,需装备激光雷达及视觉传感器,导致其成本也相对比较高。由于整体单侧换电智能化程度比较高,其对司机的专业性要求较弱,可适应城市中的渣土车、牵引车、水泥搅拌车等多类车型,且对司机换电停车的要求相对较低,其智能化装备也发挥了较大价值。此外,侧换式换电的优势是换电站的主体装备高度与车高相当,在城市建设时比较容易被定性为装备,可以免去临时建筑审批流程。例如,上海玖行顶吊式的换电系统方案(见图2),可实现单车5分钟内完成换电,充电功率3.3MW,占地面积200㎡。

图2 整体单侧换电站图例

整体双侧换电最大的优势是电池不占货箱空间,适用于电池存储位置有限的矿卡车型。整体双侧换电对部分必须双侧布置电池的场景及车型具有无可替代的优势。但是,由于整体双侧换电需要装备两套机器人及两套电池存储充电仓,其成本也相对较高。例如,国家电网开发的应用于电动矿卡的双侧式换电解决方案(见图3),主要用于矿山,可在5分钟内完成换电。

图3 整体双侧换电图例

表1:换电技术路线对比

分类

整体单侧换电

顶吊换电

整体双侧换电

换电站

站体高度

主体高度与车辆等高(<4.5米)

主体位于车辆上方(>6米)

主体与车辆等高

换电时间

3~5分钟

3~5分钟

<5分钟

占地面积

200㎡

200㎡

>300㎡

定位方式

激光雷达+视觉

减速带机械定位

—

车型适应性

自动校准

司机控制停车前后位置

—

成本

控制系统成本高

控制系统成本低

双机器人成本高

可扩展性

开放式机器人地轨,可接轨加长、增加电池仓;

开放站房,不需改造

整体式天轨和站房,固定长度,不能扩展

开放式机器人地轨,可加长、增加电池仓,整体站房需改造

3.换电模式发展趋势展望

当前,换电站建设仍面临审批难度大、选址与配电接入难、换电共享化与智能化推动难等问题。各地换电站建设审批流程不统一,换电站建设的协调难度大,而且许多城市未明确换电站可以享受新能源汽车充电基础设施建设补贴,进一步拉大了与充电站建设、运营成本的差距。工信部在2020年10月发布的全国政协第1535号提案答复函中提到,下一步工信部将联合相关部门发布实施《推动公共领域车辆电动化行动计划》,加快推进工程机械和重卡电动化。此外,工信部还将会同相关部门,继续完善相关技术标准,加快《电动汽车换电安全要求》国家标准的审查报批,鼓励企业根据适用场景研发换电模式车型,支持北京、海南等地方开展换电模式试点推广,推动商用车电动化高质量发展。

-

接手重卡业务仅三个月,在特斯拉工作十一年高管宣布离职

2021-06-08 -

雷克萨斯RC Coupe:英国定价和规格宣布

2021-05-31 -

越野vw tiguan gte活跃概念到达底特律

2021-05-28 -

Sportier BMW 320D ED确认

2021-05-19 -

BMW 320D ED升级了新的运动修剪

2021-05-19